本篇文章介绍了我公司电子地磅技术改造方案:深坑式转型为无坑式使得成本降低且方便维修。背景介绍:我公司原有5台套5-50t的深坑式计量衡,在长期运用中已暴露出技术落后、修理不便、精度不高级问题,一导致计量贰言增多,修理费用不断添加。为此我司先后对旧秤进行了全面更新,改形成15-50t不同吨位的无坑式电子地磅秤近10台套。新式无坑式电子地磅秤与深坑式的最大区别是对钢结构秤台的机械受力结构进行了优化规划,这样既确保其秤台的有用刚度和强度,又下降了秤台受力梁的有用高度,使无坑式电子渠道砰的归纳功能更趋优胜。且因为归纳高度的降低而成为无坑式,缩短了引坡,节约了投资,减少了占地面积。下面就拿我公司3号坑式30t地磅改形成30t无坑式电子地磅秤为例进行介绍。

无坑式电子地磅秤的规划:电子地磅秤一般由四只传感器支承着称重渠道(如为双秤台则由六只传感器支承)。因为传感器对其受载荷的方向有着严苛的要求,故关于其传力组织——秤台有着较高的要求,不只要有满意的强度,并且要有满意的刚度,以确保秤台在受载时不发生过大的挠变。一般要求方能满意上述要求。

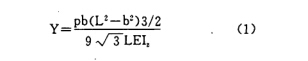

我们能够看出:在载荷一定的条件下,挠度Y与四个参量有关。即资料的弹性模量E,梁支座跨度L,梁的惯性矩12载荷点与支座间的间隔b。弹性模量E越大,Y越小;支座跨度即传感器两支承点间的间隔L越小,Y越小;梁的惯性距越大,则Y越小;力点与支点间的间隔即载荷点与传感器间的间隔b越小,Y越小。弹性模量选用弹性模量大的资料制造秤台,虽可减小挠度,但无疑会进步工程造价,并且优质钢材的弹性模量与一般钢材的弹性模量相差不大故选用提髙弹性模量来下降挠度,即无实际意义又将添加秤台造价。

若缩短支座跨度,则只能经过添加传感器的数量来完成,否则会形成载荷点在两头发生翘头现象。

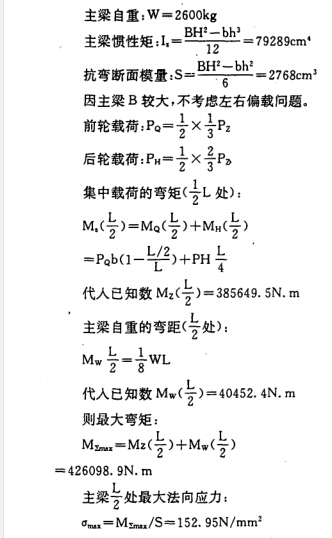

进步梁的惯性矩可减小挠度。从其惯性矩公式

我们能够看出:进步惯性矩的有用办法是增大梁的高度H。一般规划均选用此办法,故电子地磅秤难以完成无坑式。如一台跨度为10m的30t电子地磅秤,其主梁高度750mm方能满意其刚性要求。

减小载荷点与支座间的间隔,可有用的减小挠度Y。从渠道枰的受力剖析看:引起梁挠度的载荷有两个:一个是梁自重(为均布载荷):一个是被称物分量(为会集载荷)》经过对某一个箱形梁的具体剖析能够看出,形成挠变的主要因素是后一个?会集载荷(分析略)。

从会集载荷发生的挠度方程

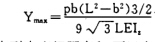

我们能够看出,减小荷9LEI:点到支座间间隔b,能够有用地减小挠度。当b^O时(即荷点移到支座处),则Y?x^0。此时梁仅有自重发生的挠度?因而只需考虑梁的强度要求,然后能够设if成低外形大梁,实现无坑式渠道秤。

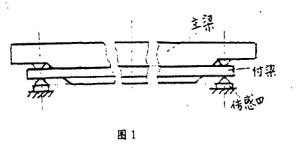

可是怎么完成载荷点与支点的重合呢?如一般的小秤量的渠道秤,可把重物放在传感器上方,但如果是轿车衡则一般的单梁台秤无法完成这一点。运用双层梁计划,即可方便地完成b=0的条件。在主梁下方设置一付梁(见图1),主梁支座即主梁与付梁间的联接点与传感器轴线重合。关于付梁而言,荷点与支点重合,即b=0。故付梁仅承受自重,其挠度能够大大满意电子地磅秤的刚性要求,运用一般型材加工即可。至于主梁,因不与传感器直接接触,无须考虑刚性要求,规划时只从强度要求考虑即可。

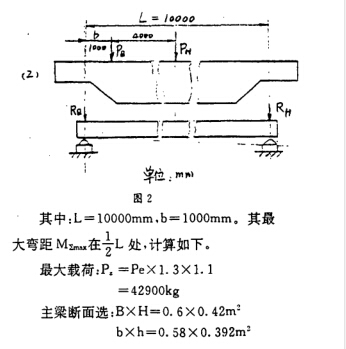

依据上述理论我司规划了一台30t电子渠道砰。其中:秤台面积3X12m2,载荷P,按130%超载系数和1.1倍的动载荷系数规划为轿车磅。核算中前后轮载荷按1:2分配,按图2所示规划。

依据以上核算可看出,运用一般A3钢材即可满意要求。另依据挠度公式可求出|处最大挠度:

Ymax=YQ+YH+Yw:=s2,43cm(核算略)验算在最大载荷下,主梁支座距离因梁挠变缩短为L'=2psin-|=999.973cm(核算略)》即主梁支座距离仅缩短了0.027cm,付梁荷点仍可近似与支点重合。则付梁仍只承受均布载荷,挠度仍可满意要求。

从以上规划看出:一台双梁式30t电子地磅秤,其主梁高度仅为42cm„至于付梁可按图1所示安装在主梁下方,即可完成无坑式电子地磅秤。

无坑式电子地磅秤的运用

我司已将无坑式电子地磅秤成功地运用在30吨地磅上。该衡最大秤量为40t,其秤台总长为12m,支座距离L=10m,选用TCH-15型传感器四只。如选用惯例规划单梁式结构,则梁的高度H约为1000mm,选用双梁式结构,秤台主梁高度仅为640mm,付梁选用7-5s角钢(横梁选用20s工字钢以确保传感器的安稳)仅作为衔接两头横梁〖付梁)之用。秤台分量也仅为5t重。

该地磅秤经计量检定达到了三级秤(商贸用秤)精确度,运用至今仍坚持规划精度1为我公司物料进出厂统计数字的精确性供给了保证。可见,无坑式电子地磅秤,具有规划先进、计量精确、投资节约等优点,是企业较为抱负的物资轿车装运计量设备。

文章标题:电子地磅技术改造:深坑式转型为无坑式使得成本降低且方便维修(转载请注明出处)